傳統風力發電面臨的挑戰

隨著風力發電規模的不斷擴大,風電場通常地處偏遠、地域廣闊、環境復雜。傳統的人工巡檢與有線網絡部署模式面臨巨大挑戰:運維效率低、響應速度慢、且無法實現對風機運行狀態與周邊環境的實時感知。

智能化無線解決方案

碼訊為某風力發電廠設計了一套風電場運維管理智能化方案,實現了穩定、可靠、全覆蓋的無線網絡。

在風電場監控中心部署碼訊的高性能工業路由器和交換機,作為整個網絡的大腦,負責數據匯聚、網絡管理、與上級調度系統的通信以及安全的對外連接。

利用工業級遠距離無線網橋,在相鄰風機之間、以及風機集群與監控中心之間,搭建一條高速無線的“數據高速公路”,形成可靠的傳輸骨干鏈路。

在每臺風機塔筒頂部或機艙內安裝工業級無線AP,形成覆蓋風電場全域的無線Mesh網絡或點對多點網絡。確保風機周邊、升壓站及運維道路區域的無線信號無縫覆蓋。

在每臺風機內部部署工業交換機,負責本地化匯聚機艙振動、葉片應力、齒輪箱油溫、變槳系統等各類傳感器數據,以及塔筒內與塔基的視頻監控數據。匯聚后的數據,通過部署在塔頂的無線傳輸設備,點對點傳回風電場監控中心。

{gallery}solution/case/windy:500:600:0::jquery_fresco:ResponsiveBlue{/gallery}

項目概述

特高壓(800千伏)直流輸電工程的監測,面臨諸多挑戰,需設計具備高帶寬和強抗干擾能力的穩定無線鏈路,以保障在復雜電磁環境及不可視條件下視頻與數據的可靠回傳,這涉及中繼點的優化選取;同時,系統需解決野外長期供電(如利用太陽能、風能)、避雷安全以及高危區域(如高壓塔、變電站)的專業施工問題,并確保其具備高度的靈活性與擴容性,以便新增監控點能無縫接入現有網絡。

解決方案

碼訊專門打造了一套電網監測系統架構。在監控中心部署碼訊工業級交換機與監控云平臺,同時在各電力鐵塔設置前端監控點及防護級別達 IP68 的工業級 AP,負責采集并上傳現場音視頻及環境數據。監控中心統一進行信息的接收、監測、存儲與管理,還可遠程操控前端設備。網絡鏈路采用閉環設計,一方面運用 STP 協議避免環路產生,另一方面借助兩端光纖落地點實現冗余接入,保障在任意單點斷路時,視頻信號仍能正常回傳。該項目全線采用遠距離傳輸網橋(MX5011B 系列)、工業級交換機(MX28MC-L系列)、全網通路由器(MX4041R/MX5041R/MX5061R)與輸電線路狀態監測裝置,完成長鏈分段組網,搭建起視頻監控畫面和傳感器監測數據的回傳通道,從而實現對特高壓輸電線路的狀態監測。

系統采用太陽能與蓄電池互補供電,日照充足時充電,無陽光時由蓄電池持續供電,確保設備穩定運行。

該工程起于四川C換流站,途經四川、云南、貴州、湖南、江西5省,輸送容量800萬千瓦。項目全線采用遠距離微波傳輸 + 輸電線路狀態監測裝置,完成長鏈分段組網,搭建視頻監控圖片和傳感器監測數據回傳通道,完成對特高壓輸電線路的狀態監測。

項目沿線以高山峻嶺為主,最高海拔3500米,山區地形占比近70%,地質結構復雜,氣候瞬息萬變,材料運輸和施工作業困難,生態環境保護要求高。項目中分段長鏈組網,單鏈最大11跳,最大距離超過50km。

為提升城市生命線的守護,聚焦燃氣爆炸、城市內澇、地下管線交互風險、第三方施工破壞、供水爆管、 橋梁倒塌、道路塌陷等風險場景,碼訊著力打造“綜合監管”+“智慧監測”兩大核心功能,建設燃氣監管、排水監管(排水防澇、污水)、地下管線綜合管理、第三方施工管控、供水監管、橋梁監管、道路監管等專項應用。

廣域分散場景

燃氣井、供水管網、道路傳感器等分散的“神經末梢”,設備監測點極度分散,數量龐大,部分區域網絡覆蓋難。

碼訊用工業交換機將附近的傳感器有線匯聚,再通過工業無線AP和工業級無線網橋點對點對點(PtP)或點對多點(PtMP)的方式,將數據接力傳輸到有光纖資源的匯聚點。

線性覆蓋場景

橋梁、隧道、主干道路等城市“骨架”,沿線性結構分布,需要長距離、穩定的網絡覆蓋。

碼訊沿橋梁或道路鋪設光纜,部署工業級PoE交換機,為沿線的攝像頭、結構健康監測傳感器供電并提供網絡。針對不方便布線的點位,采用工業級AP或網橋進行無線連接。例如,在橋梁兩端立桿,架設網橋進行點對點通信,為橋中間的設備提供網絡。

復雜地下/密集區域場景

地下管網、排水管網、施工區域的環境復雜,GPS信號弱,電磁干擾大,濕度高。

使用防爆等級IIB/IIC的AP和網橋,同時具備IP68等高防護等級,適應潮濕、腐蝕性環境。

在大型地下管廊或復雜的施工區域,部署無線Mesh網絡,即使某個節點故障,數據也能自動尋找備用路徑,可靠性極高。

對于關鍵主干鏈路(如管廊主通道),優先采用光纜+工業光交換機,提供高帶寬和高抗干擾能力。

對于孤立的施工區域或臨時監測點,可使用工業級CPE(如MX6522A)通過5G網絡接入,或作為客戶端無線橋接至最近的Mesh節點

碼訊防爆工業級設備,其防爆等級(Exd IIB/IIC T6)、防護等級(IP68)及寬溫工作范圍(-40~+80℃)均滿足嚴苛的環境要求,并支持雙頻與MIMO 2x2/4x4技術,各項性能卓越,完全契合城市生命線系統的建設需求。

{gallery}solution/case/citylife:800:500:0::jquery_fresco:ResponsiveBlue{/gallery}

專用地震監測臺網,作為保障油庫、油田、核電站等重大建設工程的安全的“前哨站”,能夠實時捕捉地震活動信息,為災害預警和應急決策提供關鍵數據支撐。然而,在環境極端、地理復雜的無人區,如何構建一個穩定、可靠、高效的數據傳輸網絡,成為制約地震監測效能的核心挑戰。本項目立足于某重大工程在極寒無人區的安全需求,成功部署了一套專用的地震監測系統,并創新性地采用先進無線傳輸技術,攻克了極端環境下的通信難題,為類似條件下的重大工程安全監測提供了卓越范本。

項目概況

本項目是為位于極寒無人區的一項重大建設工程配套建設的專用地震監測臺網,由分布于項目全域的多個監測站點組成,旨在實時采集地震動數據并高速回傳至中心平臺,實現對工程結構安全與區域地震活動的全天候監測。項目面臨四大核心挑戰:一是極端低溫環境,最低達-40℃,常規設備易出現性能衰減甚至癱瘓;二是地處無人區,運維極為困難,依賴高可靠設備與遠程管理能力;三是風沙雨雪等復雜自然條件要求設備具備高物理防護等級;四是監測數據量大,傳統無線傳輸帶寬不足,光纜部署成本又極高,形成嚴重的數據傳輸瓶頸。

解決方案

針對項目痛點,我們設計并實施了一套端到端的綜合解決方案:

-

網絡架構設計: 在每個遠程地震監測站點部署一臺碼訊工業級無線WiFi6網橋,在中心數據機房部署對應的基站。形成點對多點或點對點的高速無線傳輸網絡。

-

設備選型與部署:

-

終端站: 選用具備工業級寬溫(-40℃至75℃)與IP68防護等級的碼訊WIFI6網橋,直接與地震數據采集器連接。

-

中心基站: 在中心端部署高性能WIFI6基站天線,匯聚所有遠端站點的數據。

-

-

數據傳輸流程: 地震監測儀采集到的實時數據,傳輸至本地的碼訊WiFi6 CPE,通過WIFI6微波無線鏈路,將數據以1.5Gbps的高速穩定地傳輸至中心基站,并最終進入地震數據分析與存儲服務器。

-

供電與保障: 遠程站點采用太陽能供電系統搭配大容量蓄電池,確保在無市電環境下持續工作。所有設備均經過嚴格的低溫啟動與長時間穩定性測試。

案例分享

一家在極寒無人區運營大型能源設施(如油田)的國有企業,需建設專用地震監測臺網以保障設施安全。 此前依賴人工定期采集數據,時效性差,無法實現實時預警。曾嘗試其他無線方案,但在極寒環境下速率不穩定,頻繁中斷。

通過部署基于碼訊WIFI6微波技術的無線傳輸網絡,連續兩個冬季的-40℃極端低溫下,無故障穩定運行。監測點與中心之間3公里距離上超過1Gbps的平均有效帶寬,確保了地震數據的實時、無損傳輸。通過網管平臺,運維人員在溫暖的室內即可完成對所有遠端設備的監控與管理,年度現場巡檢次數減少80%以上。采用先進、可靠的無線通信技術,能夠有效解決極端環境下重大基礎設施安全監測的數據傳輸難題。

{gallery}solution/case/earthquake:800:500:0::jquery_fresco:ResponsiveBlue{/gallery}

露天礦場在線測溫地處環境復雜的露天礦區,其分布在各處的10KV箱式變壓器是保障采礦生產動力供應的關鍵設備。傳統上,對變壓器的溫度監測主要依賴人工定期巡檢,不僅工作量大、效率低,更無法實時掌握變壓器內部關鍵接點(如母線連接處、電纜頭等)的溫度變化,存在因過熱導致設備故障甚至停電的安全隱患。

為解決這一問題,碼訊光電定制實施了10KV箱式變壓器在線測溫系統,旨在通過自動化、無線化的技術手段,實現對變壓器運行溫度的實時在線監控與預警,保障供電系統的穩定與安全。

融合方案

本方案采用 “無源無線測溫傳感器 + 低功耗網絡 + 云平臺” 的融合架構:

-

前端感知層: 在變壓器內部的關鍵發熱點(如斷路器觸臂、電纜接頭等)部署無源無線溫度傳感器。該傳感器采用感應取電技術,無需電池即可工作,從根本上解決了高壓隔離、設備長期供電與頻繁維護的難題 。

-

數據傳輸層: 傳感器數據通過低功耗無線網絡進行初步匯聚后,由防爆DTU或工業級無線CPE設備負責接入,并通過4G/5G或有線網絡等上行鏈路,將數據穩定、可靠地傳輸至遠程監控中心。同時,在車間或廠區范圍內,通過部署無線AP/網橋實現無縫的無線信號覆蓋與靈活組網,確保數據傳輸無盲區,為大規模、低成本的數據采集奠定基礎。

-

平臺應用層: 數據匯聚至智能化管控平臺,在中央大屏或電腦、手機APP上實時顯示各測點的溫度數值、溫度曲線。系統可設置多級報警閾值,一旦溫度異常,立即觸發聲光、短信等多種方式的告警。

方案解決/改善的核心問題

-

解決了安全隱患“看不見”的難題: 實現了對變壓器內部隱蔽發熱點的7x24小時實時監控,改變了以往“故障發生后才發現”的被動局面,將事故防范于未然。

-

改善了人工巡檢的局限: 替代了高風險、低效率的人工巡檢,避免了人員接近高壓設備帶來的安全風險,同時數據更客觀、連續,大大提升了巡檢質量和效率。

-

提升了設備預測性維護能力: 通過對歷史溫度數據的趨勢分析,可以提前發現設備老化或連接松動等潛在缺陷,指導維修人員開展預測性維護,避免非計劃停機,延長設備使用壽命。

-

實現了動力供電系統的智能化管理: 該系統的建立是采礦車間供電系統邁向“無人值守、智能運維”的關鍵一步,為整個車間的智能化建設提供了堅實的數據基礎和安全保障。

碼訊的解決方案在線測溫系統以可靠、實用的技術方案,有效解決了采礦車間在高壓供電設備安全管理上的痛點,顯著提升了供電系統的可靠性、安全性和智能化管理水平。

{gallery}solution/case/coal2:500:600:0::jquery_fresco:ResponsiveBlue{/gallery}

在當前油氣勘探開發邁向智能化、數字化的浪潮中,穩定高效的數據連接是提升鉆井作業效率、保障施工安全與實現遠程決策的關鍵。傳統有線網絡部署繁瑣、靈活性差,難以適應鉆井平臺設備移動性強、布局動態變化的特點。為此,碼訊光電為鉆井平臺提供工業無線網絡一體化服務,通過構建統一、可靠、智能的無線網絡平臺,打通關鍵設備與系統的信息鏈路,為數字化轉型升級提供核心支撐。

碼訊光電部署了一套覆蓋全區域的防爆工業級無線網絡,在井口區域(如機械手、動力貓道)、泥漿循環區、發電機房、司鉆偏房(控制中心)、工具房及鉆桿堆放區等關鍵生產與輔助區域全面部署防爆基站,顯著提升數據交互效率。

項目難點

鉆井平臺的工業環境對無線網絡提出了嚴苛挑戰:

在石油鉆井平臺(尤其是海上平臺)上,由于作業環境存在易燃易爆氣體(如甲烷、硫化氫等),且遠離陸地、救援困難,因此對所有設備、特別是電氣和液壓類產品,防爆要求極為嚴格

一、適用的防爆標準

國家標準:

GB 3836 系列:中國爆炸性環境用電氣設備通用標準。

如 GB 3836.1(通用要求)、GB 3836.2(隔爆型“d”)、GB 3836.4(本質安全型“i”)等。

SY/T 5225-2019《石油天然氣鉆井、開發、儲運防火防爆安全生產技術規程》

明確規定:井口30米以內所有電氣設備必須符合防爆要求。

國際/行業認證(常見于高端或出口設備):

Ex d IIC T4 / Ex d IICT4:適用于含氫、乙炔等高危險性氣體環境(IIC類為最高級別)。

ATEX(歐盟)、IECEx(國際電工委員會)等。

-

極端物理環境:平臺存在強烈震動、持續油污、高濕度及巨大溫差變化;普通商用網絡設備難以長期穩定運行。

-

復雜電磁干擾:大功率發電機、變頻驅動器和重型電機產生的強電磁干擾,嚴重影響無線信號質量,易導致通信中斷。

-

苛刻通信要求:遍布平臺的高清視頻監控產生巨大上行數據流量,網絡需具備高并發處理能力、高可靠性與高帶寬。

解決方案及其優勢

碼訊的防爆無線系列產品,滿足隔爆最高等級IIC標準,同時滿足IP68防護等級,不銹鋼的外殼材質,防腐防蝕。碼訊設計了一套分層、冗余、智能的無線網絡一體化解決方案。

-

網絡架構:工業級冗余設計

采用“核心-接入”兩層架構,核心交換機與接入交換機之間通過工業光纖環網連接。當光纖出現故障時,網絡可在50毫秒內自動恢復,確保業務不中斷。 -

無線覆蓋:場景化精準部署

采用碼訊防爆無線AP/網橋 MX811/MX821/MX911/MX921系列,防爆級別達Exd IIB/IIC T6,防護級別達IP68,適用于井口核心作業區、泥漿池與露天區域、發電機房與重型設備區。 -

智能管理:統一網管與流量

優化集中管理:通過碼訊無線控制器AC對所有AP進行統一配置、狀態監控和軟件升級,大幅降低運維復雜度。

業務保障:產品支持網管功能,通過網絡虛擬化(VLAN)和服務質量(QoS)策略,為機械手控制信號、視頻監控流等關鍵業務分配最高優先級,確保核心業務暢通無阻。

實施碼訊無線覆蓋方案后,鉆井平臺實現生產更安全、作業更高效、運維更智能、投資更經濟、決策更精準。

案例分享

項目名稱:某深井鉆井平臺智能化無線網絡改造項目

客戶挑戰:引入新型動力貓道和機械手后,面臨有線部署困難、控制延遲不穩定、視頻監控存在盲區等問題。

解決方案:

-

沿井架和平臺關鍵路徑部署8臺防爆無線AP,形成無縫覆蓋環。

-

為動力貓道和機械手控制器建立獨立控制VLAN與最高QoS策略。

-

在泥漿池和井口新增4臺防爆高清球機,通過無線網絡回傳高清視頻。

實現成果:

-

控制延遲穩定在20ms以內,動力貓道與機械手協同作業流暢無誤。

-

實現平臺視頻監控100%覆蓋,中控室可實時查看任何作業角落。

-

網絡運維效率提升約60%,通過網管平臺即可完成多數維護工作,平臺非生產性停機時間大幅降低。

{gallery}solution/case/zjpt:800:500:0::jquery_fresco:ResponsiveBlue{/gallery}

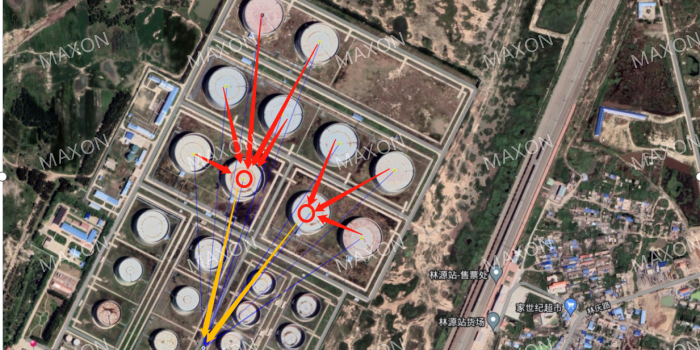

項目概述

在傳統有線監控模式面臨部署困難、靈活性差、成本高等挑戰的背景下,原油儲庫無線監控項目應運而生。我們致力于通過創新的技術方案,打造一個覆蓋全面、傳輸高效、響應及時的現代化安防體系。

儲罐內儲存介質為原油,攝像頭使用防爆球機,圖像使用H.265壓縮編碼標準1080P,總計6座油庫、40座儲罐、40臺防爆球機的視頻傳輸。

當前擬采用無線傳輸方案實現上述監控點的視頻數據回傳;

產品選型應滿足下述要求:

1、符合原油儲庫的防爆要求;

2、產品應提供防爆證書、3C、無線電型號核準證等產品資質證明;

3、現場環境要求無線總發射功率不超過2W,即ERIP≤33dbm;

無線傳輸組網

每個油庫上方,安裝一路防爆攝像機,圖像使用H.265壓縮編碼標準1080P,估算傳輸碼率在2~3Mbps(考慮突發字節);

無線部分,采用點對多點的傳輸方案,在燈桿處(有光纖落地),部署接收基站,接收前端回傳的監控數據;

MX811系列,支持802.11ac 協議,支持MIMO 2×2,最高速率867Mbps。防爆等級 Exd IIB T6,1個千兆 WAN口,1個千兆 LAN口,PoE供電,防護等級IP68,最大發射功率25dbm,功率可調;

外置定向/全向線,可根據現場實際使用情況選配;

中繼方案

部分點位與接收基站之間存在遮擋/距離較遠情況時,可以增設中繼匯聚點,將監控前端視頻數據回傳到中繼匯聚點,再回傳到燈桿位置的接收基站。

項目概況

本項目核心是在整個化工園區內部署一套完整的防爆無線網絡系統。系統以防爆無線基站系列作為核心覆蓋單元,實現對廠區管廊、戶外場地等關鍵區域的全面、無縫無線信號覆蓋。園區內的各類終端設備,如無線攝像頭(監控球機/槍機)、無線PDA(手持智能終端),通過碼訊防爆AP/網橋接入該網絡,將高清視頻、巡檢數據、業務指令等信息,穩定、實時地傳輸至后臺各個業務平臺(如安防監控平臺、生產管理系統、設備管理系統等)。本項目的成功實施,在解決基礎網絡接入難題的同時,更構建了園區數字化轉型所必需的“數據動脈”,為打造感知、決策、運營一體化的智慧園區奠定了堅實基礎。

項目難點

本項目的實施面臨著多重嚴峻挑戰。

-

環境復雜,覆蓋困難:工業園區范圍廣,包含大量戶外開闊地、錯綜復雜的管廊,這些區域地形復雜,信號容易受阻,且多為傳統有線網絡難以部署的“盲區”。

-

防爆安全要求高:管廊及部分生產區域可能存在易燃易爆氣體,普通無線設備存在安全隱患,必須使用符合防爆標準的專業通信設備。

-

數據傳輸需求多樣:無線攝像頭需要高帶寬以保證視頻流暢,無線PDA需要低延遲以保證業務響應及時,網絡需具備差異化服務能力。

-

設備取電與聯網困難:戶外及管廊區域部分點位缺乏市電供應和光纖資源,設備供電與回傳成為一大挑戰。

-

系統穩定性與可靠性:化工環境要求網絡不間斷穩定運行,需能夠抵御惡劣天氣和電磁干擾。

解決方案

針對以上難點,碼訊設計了一套多層次、全方位的解決方案:

-

核心覆蓋層:防爆無線基站 + 防爆AP

-

骨干傳輸層:無線網橋

-

對于距離機房較遠或不便鋪設光纜的防爆無線基站和攝像頭,采用無線網橋進行無線回傳。通過點對點(PTP)或點對多點(PMP)的方式,將前端數據高速、穩定地匯聚到核心網絡,完美解決了取電困難區域的聯網問題。

-

-

終端接入層:

-

無線攝像頭:直接接入最近的防爆無線基站或AP,將監控視頻通過無線網絡回傳。

-

無線PDA:巡檢及作業人員手持PDA,在園區內移動時,可無縫漫游 between不同的防爆無線基站或AP,保障業務連續性。

-

定位:巡檢人員攜帶定位標簽,將信息通過無線的方式發送到WiFi接入點AP,AP再發送到地面的定位服務器中,定位服務器計算工作人員位置,實現區域內人員的巡檢定位,軌跡查詢,進行電子圍欄告警。

-

-

網絡管理:通過統一的網絡管理系統,對所有無線設備進行集中監控、配置和故障診斷,保障網絡穩定運行。

項目優勢

-

安全可靠:核心設備采用防爆等級達Exd IIB/IIC T6、防護等級達IP68的防爆基站,從根本上杜絕了安全隱患。

-

覆蓋全面:通過碼訊防爆AP與網橋的靈活組合,實現了從戶外開闊地到復雜管廊的全場景無線覆蓋。

-

部署快捷,成本低廉:大量采用無線連接,避免了大規模破土動工鋪設光纜,極大地縮短了工期,降低了建設和運維成本。

-

靈活擴展:無線網絡架構便于后續增加新的監控點或業務終端,滿足企業未來發展的擴展需求。

-

提升效率:實現了數據的實時、無線傳輸,使巡檢、監控、調度等業務流程更加高效,提升了整體運營效率。

案例分享

項目名稱:某化工園區智能化升級無線覆蓋項目

客戶需求:實現對園區內長達5公里的綜合管廊、戶外儲罐區及裝卸平臺的無線覆蓋,用于部署智能巡檢系統和視頻監控系統。

解決方案:

-

沿管廊每間隔500米部署一臺防爆無線基站,形成帶狀覆蓋。

-

在儲罐區頂部制高點部署防爆無線AP/網橋,實現面狀覆蓋。

-

對于距離中心機房較遠的基站集群,采用一對多無線網橋進行數據回傳。

-

為巡檢人員配備無線PDA,為安全部門部署無線攝像頭。

實施效果:

成功實現了目標區域99%以上的無線信號覆蓋。巡檢人員可通過PDA實時上傳巡檢數據、下載工單,效率大幅提升。安全監控中心可實時調取任意無線攝像頭的高清畫面,實現了無死角安全監控。項目整體建設成本比傳統有線方案有所降低,建設周期縮短超過一半,獲得了客戶的高度認可。

{gallery}solution/case/zhangjiagang:800:500:0::jquery_fresco:ResponsiveBlue{/gallery}

在傳統港口,我們常看到這樣的場景:卡車司機排隊苦等于閘口,貨主無法追蹤貨物實時位置,碼頭裝卸計劃時常因信息不暢而延遲。這些碎片化的低效,是整個物流鏈條的“隱形成本”。

而智慧港口,正是破解這一困境的答案。它通過構建一個信息物理系統,將供給與需求方全面接入集疏運一體化系統,實現了從“人找貨”到“數據驅動貨流”的轉變。其標志性的智能監管、智能服務與自動裝卸,不僅極大提升了運營效率與資源利用率,最終是為現代物流業奠定了高安全、高效率、高品質的堅實基礎。

項目概況

某港口擁有56個生產性泊位,其中萬噸級以上泊位超過40個,年吞吐量巨大,月均滾裝與吊裝作業量超萬次,業務高度繁忙。在此背景下,其對無線通信的容量、覆蓋、實時性與穩定性提出了極致要求。

碼訊光電為此量身打造了一套工業級無線網絡系統,實現港區全域無縫覆蓋。項目部署了大量工業級無線設備,全面保障AGV、軌道吊、正面吊等關鍵自動化裝備的實時數據交互、精確定位與遠程控制,并集成集裝箱管理、堆場管理及應急通信等多類應用,最終實現港口運營效率與安全管理水平的整體躍升。

項目難點

港口環境開闊,集裝箱堆疊造成大量信號盲區與反射區,傳統網絡難以實現穩定無縫覆蓋;大型機械與變頻器帶來強電磁干擾,要求無線設備具備卓越抗干擾能力,確保關鍵指令不中斷、不丟包;同時,設備常年暴露于高溫、高濕、高鹽霧環境,需具備IP68高防護、防雷及寬溫性能以應對考驗;而自動化控制、實時定位等關鍵業務對延遲與丟包極為敏感,任何通信抖動都可能引發安全事故或效率損失。

解決方案

碼訊光電為港口部署了以工業無線接入點(AP)和網橋為核心的全方位無線通信解決方案。

-

構建全域覆蓋的無線骨干網絡:在港口各戰略點位部署碼訊工業級無線AP,形成802.11r無縫漫游的Wi-Fi網絡,確保AGV、吊機等移動設備在復雜區域內實現“零丟包、零感知”的基站切換,保障數據持續傳輸。

-

賦能自動化設備精準控制:AGV通過WiFi與無線AP連接,為軌道吊安裝導軌式車載終端,提供可靠的無線通信鏈路,實現其精確位置、作業狀態的實時上傳,并可靠接收來自中央控制系統的調度指令,形成“感知-決策-執行”的閉環,提升自動化作業效率。

-

實現危險區域遠程監控與安全預警:在油罐區、化學品倉庫等防爆(Exd IIC T6)及惡劣(IP68)區域,部署專用防爆無線基站,實現對環境參數(溫度、壓力、氣體濃度)的實時采集與遠程視頻監控,為安全生產提供保障。

-

打通數據流,優化集裝箱管理:通過無線網絡實時傳輸集裝箱的識別、狀態與位置信息,并與后臺管理系統(TOS)聯動,實現集裝箱的動態跟蹤與堆場庫存的精準化管理,顯著減少船舶在港停時。

項目優勢

碼訊的工業級無線基站以抗干擾、高防護、穩運行的工業級設備確保7×24小時連續生產;實現港區無縫覆蓋,保障移動設備數據零中斷,直接提升AGV、吊機等核心作業效率;構建全域“信息神經網絡”,打通設備、作業與管理數據,支撐智能化決策;并通過無線架構避免大規模布線,以靈活部署與便捷維護顯著降低總體擁有成本。

案例分享

港口作為全球供應鏈的核心樞紐與水陸交通的關鍵節點,其作業環境復雜多變,氣候條件嚴苛,傳統有線部署面臨重大挑戰。在此背景下,推進信息化建設、構建自動化、智能化、數字化的現代港口,已成為行業發展的戰略要務。

碼訊無線傳輸產品憑借卓越的抗干擾能力、工業級高防護設計與持續穩定運行的特性,為港口智能化管理構筑了堅實的通信基礎。通過部署碼訊無線基站,成功實現了對吊裝區、裝卸區、高空作業區及封閉作業區等全場景設備的可靠互聯與智能聯動,全面護航港口作業安全與運營效能。

{gallery}solution/case/gangkou:800:600:0::jquery_fresco:ResponsiveBlue{/gallery}